材料是人类赖以生存和发展的物质基础,当今世界,随着科技的发展,无论是载人航天、卫星发射、航海深潜……从天空到大地、再到海洋,都离不开金属结构材料。在众多金属材料中,钛是一种特殊的存在,它易于与其他元素结合,形成“钛合金”,其具有密度小、比强度高、耐腐蚀性好、高温和低温力学性能优良、生物相容性好等特点,以及储氢、形状记忆、高阻尼性能等特殊功能,因此被广泛应用于各个领域,现已成为国民经济建设、国防建设和人民生活的重要材料。

王皞现为中国科学院金属研究所(中国科学技术大学材料科学与工程学院)研究员、博导、创新课题组组长。曾任上海理工大学增材制造研究院院长/特聘教授。他长期从事金属结构材料研究,建立了面向钛基合金等先进结构材料的集成计算设计平台以及增材制造全流程仿真平台,开展合金成分、微观机理、显微组织、成型工艺等多尺度计算模拟和实验研究,基于材料基因工程和人工智能技术开展成分—工艺—组织—性能构效关系研究,为航空航天、深海深地、生物医疗等领域高端装备用钛合金材料设计和加工制造提供支撑。带领上海理工大学团队在航空航天、能源医疗等领域开展应用研发,完成CR929钛合金机翼连接件、航发高温合金燃油喷嘴、核用不锈钢堆芯过滤组件及CR929铝合金3D打印规范、镁合金熔丝制造等3D打印技术研发和性能评价等。担任中国材料学会计算材料学分会委员、中国计算机学会高性能计算/大数据/虚拟现实与可视化技术专委会委员、上海市增材制造标准化委员会委员、九三学社上海市委上海制造专门委员会委员、中广核苏州热工院特聘高级技术顾问、Scientific Reports编委、Journal of Materials Informatics青年编委、MGE Advances青年编委、金属学报青年编委等;主持国家和省部级项目20余项;在Nature Mater、Science、Acta Mater等期刊发表SCI论文120余篇,高被引论文2篇,国内外重要会议邀请报告40余次,撰写专著章节2章,软件著作权登记6项,授权专利4项;入选辽宁省百千万人才工程千人层次、中科院青促会、沈阳市高层次人才拔尖人才,获中科院沈阳分院优秀青年科技人才奖、中科院超算最佳应用奖、中科院超算优秀团队奖,指导研究生获第九届上海市大学生新材料大赛二等奖等。

起航沈阳——创新钛合金集成计算设计

清代学者金缨在《格言联璧》中说:“志之所趋,无远弗届;穷山距海,不能限也。”表达一个人如果志向所趋,就没有不能达到的地方,即便是到了山海尽头,也不受限制。对于王皞来说,这就是他求学和科研生涯的真实写照。

1999年,王皞以优异的成绩考入南京大学物理学专业,本科时期他初次接触到航空航天新型材料,随即对此产生了浓厚的兴趣。2003年,他在中国科学院金属研究所材料物理与化学专业硕博连读,在此期间,他真正深入到钛基合金研究中。为了获得行业最前沿的理论知识和先进技术,他于2010-2011年前往法国格勒诺布尔理工学院开展合作研究。

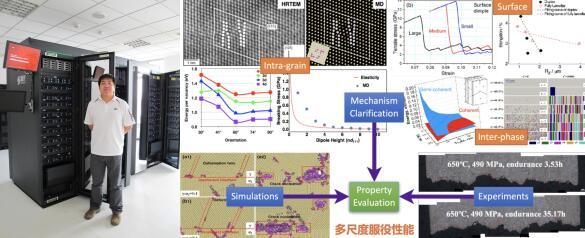

当时,国内在先进钛基合金的计算设计方面存在较大差距,严重影响我国合金研发,针对于此,他扎根基础研究并不断探索与应用研究的结合,力求弥合这一缺陷。由于金属材料复杂的显微组织及其加工和服役下的复杂应力状态,实验上定量研究极其困难。因此他从计算模拟角度出发,结合实验表征,针对钛合金加工服役性能评价,在原子尺度模拟软件开发、缺陷长时间演化行为、钛铝合金微观变形机制和加工使役性能优化、高温钛合金微观变形机制和显微组织优化设计及亚稳钛合金微观变形机理和优化设计等方向展开研究,就点缺陷长时间演化、非绝热位错湮灭行为、钛铝合金新型孪晶机制、金属钛晶界变形、复杂缺陷和应力下的相变新过程等难点问题提出“新解法”。这一系列成果,为航空用高温钛合金及钛铝合金、海洋和医用钛合金等新材料的成分设计、组织控制和工艺优化奠定了理论基础。多尺度服役性能评价相关工作被列为材料基因工程的工程化应用示范案例之一。

他带领团队提出多项自主化研究的新算法,经过中国科学院超算平台以及企业用户的应用验证,认定“效果极好”。由于出色的科研成果,他屡获殊荣,包括荣获2014年度中国科学院沈阳分院优秀青年科技人才奖;2015年中国科学院青年创新促进会会员、辽宁省百千万人才工程——千人层次;他还以第二完成人身份获得第二届中国科学院超级计算应用奖和中国科学院超级计算优秀团队奖。

成绩斐然、荣誉耀眼,但是对于王皞来说,做科研必须要耐得住寂寞、沉得下身段,才是他领悟到做科研的真谛,而荣誉则是对他科研的肯定和鞭策他前行的动力。

走进上海——投身金属增材制造

近年来,3D打印技术快速发展,因其设计自由度高,几乎可以制造任何复杂几何形状的零件,在航空航天、汽车、生物医学和能源领域正在引领着金属零部件制造的新时代。目前,钛合金已经成为航空工业中使用最多的3D打印金属材料。

2020年,王皞加入了上海理工大学,担任增材制造研究院院长,同时担任上海市增材制造标准化委员会委员、九三学社上海市委上海制造专门委员会委员等。

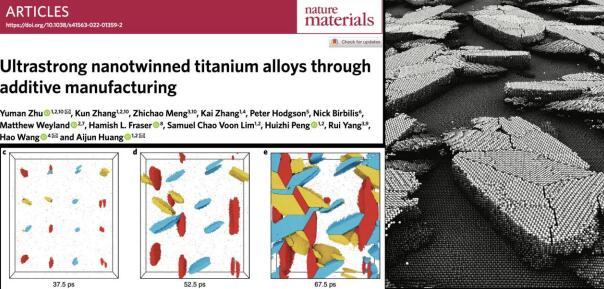

他带领团队与蒙纳士大学、中科院金属所、澳大利亚国立大学、迪肯大学,以及美国俄亥俄州立大学展开全方位合作,利用3D打印技术大幅提升现有商用钛合金的强度,使其具有现有所有3D打印金属中最高的比强度,首次实现商用合金中的纳米沉淀相强化。在研究工作中,他们使用常用的激光粉床3D打印技术,制备了一种商业钛合金 (Beta-C),并对打印试样进行了两种不同温度的直接时效热处理,发现经过480°C和520°C热处理的样品具有出人意料的高强度。经过480°C热处理后,抗拉强度达到1611 MPa并保持5.4%的均匀伸长率,其比强度高于当时报道的所有3D打印钛合金、钢铁、铝合金以及镍基高温合金。该合金强度和延展性可通过调整热处理方案来调控,从而满足特定应用需求。。

王皞表示,该项研究工作采用增材制造技术在材料组织中引入高密度纳米孪晶沉淀物,从而获得了超强钛合金,其独特微观组织和性能将在实际中产生广泛的工业应用,也为物理冶金领域的传统沉淀强化机理和位错工程带来了新的视角。

重返东北——扬帆材料智算与智造

过去十年中,人工智能从实验室走向产业化生产,重塑传统行业模式、引领未来的价值已经凸显,并为全球经济和社会活动做出了不容忽视的贡献。然而在传统金属材料和构件的设计和制造领域,人工智能尚未完全发挥其潜力。

2024年,王皞返回中国科学院金属研究所,担任钛合金集成计算设计团队负责人,同时担任中国材料学会计算材料学分会委员、中国计算机学会高性能计算/大数据/虚拟现实与可视化技术专委会委员。本着立足于服务国家重大需求、突破技术限制的初心,将工作重心转向金属材料智能设计和制造领域。

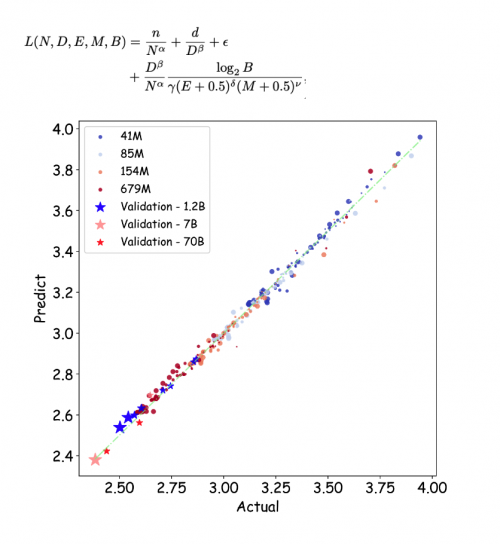

在辽宁省科技重大专项等项目支持下,他带领团队完善集成计算设计平台,并基于现有计算和实验数据,结合对金属结构材料的微观变形机制和显微组织演化的深入理解,借助人工智能方法,成功地建立了一系列钛合金的力学性能模型,并形成系软件和专利,为航空航天、海洋、医疗等领域先进结构材料的设计制备和表征评价提供了理论和技术保障。

初心易得,始终却难守;科研之路,需创新突破。随着各行业领域对金属材料的要求越来越高,未来将面临更多更难的挑战。但王皞相信,山再高,勇敢攀登总能登顶;路再长,迈开步伐定能到达,他将继续扎根先进材料及高端制造领域,推动智能设计和智能制造产业化,助力东北振兴,让中国智慧引领世界。(文/王超)